Testy w komorach solnych mają wielkie znaczenie w wielu gałęziach przemysłu. W jakich branżach są wykonywane? Na czym polegają?

Korozja to problem nie tylko natury estetycznej. Dotknięte nią elementy i urządzenia mogą stanowić bezpośrednie zagrożenie dla użytkowników, a daleko posunięte procesy korozyjne są jednym z najczęstszych powodów wycofania z eksploatacji wielu metalowych sprzętów – od przyborów kuchennych, przez rowery, samochody, wyposażenie placów zabaw czy ogrodzenia, aż po mosty. Rocznie dotyczy to około 25 milionów ton stali.

Stworzenie materiałów odpornych na korozję lub skutecznych powłok zabezpieczających od dawna jest sporym wyzwaniem dla specjalistów z wielu branż. Równie ważne jest przeprowadzenie testów pokazujących, jak gotowe produkty sprawdzają się w środowisku sprzyjającym powstawaniu zmian korozyjnych. W tym ostatnim zadaniu bardzo pomocne są komory korozyjne, nazywane też solnymi. Co trzeba o nich wiedzieć?

Komory solne. Jak działają i gdzie są stosowane?

Komory solne służą do przeprowadzania testów mających na celu sprawdzenie odporności na korozję różnych elementów lub powłok. Badanie w podstawowej wersji polega na umieszczeniu próbek w komorze i rozpyleniu w niej solanki (mgły solnej). Dzięki możliwości ustalenia wilgotności powietrza, stężenia solanki oraz temperatury, możliwe jest wykonanie szczegółowych testów odtwarzających różne warunki.

Upewnienie się, że detale lub powłoki rzeczywiście są odporne na rdzę, okazuje się ważne w wielu branżach. Do najważniejszych zastosowań komór solnych należy zaliczyć:

- sektor motoryzacyjny: zanim poszczególne podzespoły, powłoki lub elementy karoserii trafią na rynek, muszą przejść teksty korozyjne;

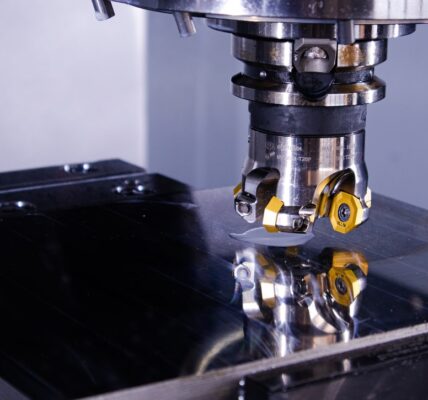

- hutnictwo: badania w komorze solnej szczególnie ważne okazują się w przypadku elementów wykonanych ze stopów mających wykazywać odporność na korozję;

- produkcja farb i lakierów: dzięki testom wykonanym w komorze solnej, producenci mogą sprawdzić, czy dana powłoka zapewnia wystarczającą ochronę antykorozyjną metalowych elementów;

- galwanizacja: ponownie chodzi o przetestowanie odporności powłoki na rdzewienie.

Badania w komorach korozyjnych – rodzaje

Wysoka miarodajność badań przeprowadzanych w komorach solnych jest w dużej mierze wynikiem ich różnorodności i możliwości ustawienia parametrów wiernie odtwarzających konkretne warunki. Podstawowe typy takich testów to:

- NSS (ang. Neutral Salt Spray) – badanie w rozpylonej obojętnej solance;

- AASS (ang. Acetic Acid Salt Spray) – badanie w rozpylonej kwaśnej (z dodatkiem kwasu octowego) solance;

- CASS (ang. Copper Accelerated Salt Spray) – badanie w rozpylonej solance o kwaśnym odczynie z dodatkiem miedzi;

- SWAAT (ang. Sea Water Acetic Acid Test) – badanie symulujące wpływ wody morskiej.

Komora korozyjna – najważniejsze parametry

By komora korozyjna była uniwersalna i nadawała się do przeprowadzania różnych typów testów, powinna spełniać następujące warunki:

- odpowiednia pojemność komory: im większa być, tym większe próbki będzie można w niej umieścić. Ten parametr najważniejszy okazuje się w przypadku badań prowadzonych na przykład na elementach karoserii samochodowej;

- pojemność zbiornika na solankę: powinien być dopasowany do wielkości komory oraz długości trwania testów – dłuższe wymagają zużycia większej ilości roztworu;

- zakres regulacji temperatur: najlepiej sprawdzą się modele pozwalające na przeprowadzenie badań w temperaturze do 50 stopni;

- możliwości komunikacji: wyświetlacz oraz opcja połączenia się z siecią zakładową pozwalają na bieżące sprawdzanie wyników testu.

Więcej informacji o komorach solnych znajdziesz na stronie https://tprofile.pl/